汽车配件仓库中的铁器产品(如制动盘、轮毂、轴承、各类金属支架、紧固件等)因其易锈蚀、重量大、品类繁杂等特点,管理上存在特殊挑战。一套系统化、精细化的管理策略,对于保障配件质量、提升出入库效率、控制库存成本至关重要。以下是一套全面的管理方法。

一、 库区规划与环境控制

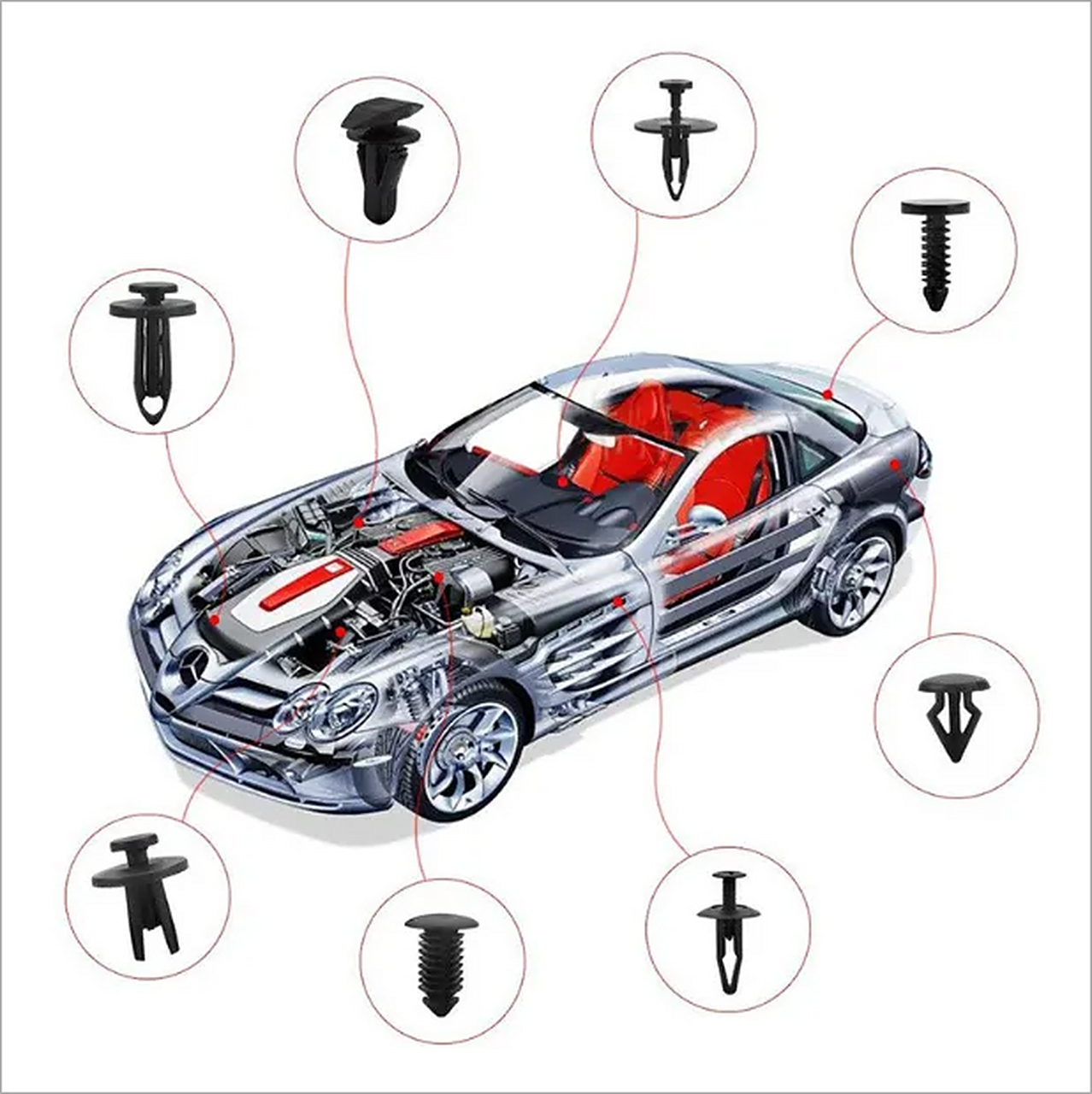

- 专区专储,分类定位:设立独立的“铁器产品”存储区,避免与橡胶、塑料、电子元件等对湿度敏感或易被油污污染的配件混放。进一步按产品类别(如制动系统、悬挂系统、发动机周边)、车型、供应商或周转频率进行细分,设置明确的区位标识(如库位码、货架标签)。

- 环境防锈防潮:仓库应保持干燥通风,最佳相对湿度控制在50%以下。可配备除湿机、通风扇。地面应做防潮处理,货架采用防锈涂层或镀锌材质。对于精密或高价值铁件(如全新发动机缸体、涡轮增压器),可考虑使用防锈柜、真空包装或施加防锈油/气相防锈剂。

- 承重与安全设计:铁器产品重量大,货架承重必须经过专业计算并留有安全余量。重型件应存放于底层或地堆区,并确保堆垛稳固。通道宽度需满足叉车等搬运设备安全作业要求。

二、 库存管理精细化

- 严格的编码与标识系统:为每个SKU(最小存货单位)建立唯一、清晰的编码,并与供应商原厂编号、OE号对应。实物标签应包含品名、编码、规格、入库日期等信息,且需耐用、防油污。

- 先进先出(FIFO)原则:必须严格执行FIFO。可通过以下方式实现:

- 仓库布局设计:新入库货物放在同一品类的后方或下方,确保先入库的先被取出。

- 标签化管理:使用彩色标签或日期标签明确标识入库批次。

- 系统支持:WMS(仓库管理系统)可自动指示应拣选的库位。

- 定期盘点与状态检查:结合循环盘点和定期全面盘点,确保账实相符。盘点时同步检查铁器产品的锈蚀、变形、包装破损情况,及时处理问题件,避免不良品流入销售或维修环节。

三、 作业流程标准化

- 入库验收:核对送货单与实物,检查数量、型号、包装完好性,重点查验有无运输导致的锈蚀、磕碰。验收后及时上架至预定库位,并完成系统信息录入。

- 存储与养护:

- 保持包装完整(原厂防锈包装切勿随意拆除)。

- 离地、离墙放置,使用托盘或货架。

- 定期巡视,对存储时间较长或环境较差位置的产品进行重点检查,必要时进行养护处理(如补涂防锈油)。

- 拣选与出库:根据系统单据准确拣货。对于重型件,使用合适的搬运设备(如叉车、液压车),严禁抛掷、拖拉,防止人身伤害和产品损伤。出库前进行最后复核。

四、 系统与人员赋能

- 引入信息化管理工具:强烈建议使用专业的WMS。它能实现库位精准管理、自动提示补货与效期、优化拣货路径、无缝对接进销存数据,是管理海量、重型铁器配件的“数字大脑”。

- 人员培训与责任落实:对仓管员进行专项培训,内容涵盖铁器产品的特性、防锈知识、安全操作规程(特别是重型搬运)、系统使用及FIFO原则。明确各区域、各环节的责任人。

- 建立绩效指标:设置如库存准确率、盘点差异率、订单准时履行率、货损率(特别是锈蚀报废率)等KPI,持续监控并改进仓库运营质量。

五、 供应链协同与安全

- 安全库存设定:根据历史销售数据、采购周期、车型保有量趋势,为不同铁器配件设定合理的安全库存水平,避免积压也防止断货。对于“慢流件”或“呆滞件”建立预警和处理机制。

- 供应商协同:与供应商就包装标准、防锈处理、送货标签规范化等进行沟通,从源头提升入库效率和质量。

- 安全第一:始终将人身安全放在首位。提供并强制使用劳保用品(手套、安全鞋),规范重型机械操作,保持消防通道畅通,并针对铁器区可能出现的划伤、砸伤等风险制定应急预案。

汽车配件铁器仓库的管理核心在于 “防”(防锈、防损、防错) 与 “控”(控位置、控流向、控数量) 。通过科学的库区规划、严格的流程执行、先进的技术工具和持续的人员培训,可以构建一个高效、精准、低损耗的现代化铁器配件仓储体系,从而为汽车维修服务和配件销售提供坚实可靠的后勤保障。